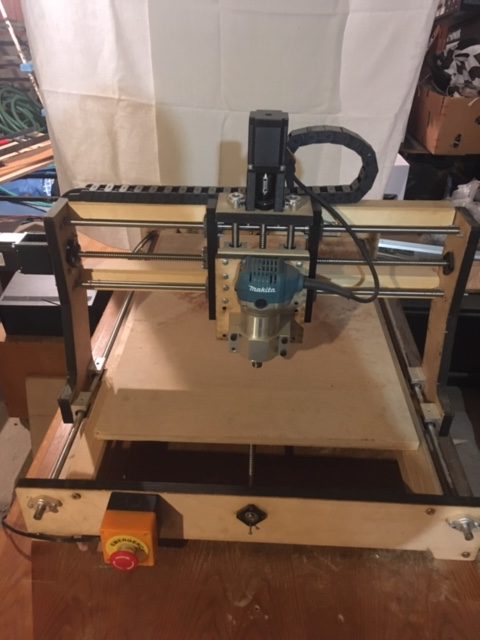

První životaschopní CNC

Technické parametry:

Co k tomu říct…?

Návrh/model stroje jsem si stáhl z GrabCadu, protože jsem si vůbec netroufl navrhout vlastní kosntrukci a celkově ta myšlenka navrhnout stroj od úplného základu byla hrozně děsivá. Ale model z GrabCadu měl obrobitelnou plochu přibližně 600x400x50mm, což mi automaticky přišlo neuvěřitlně málo, tak jsem stroj tzv. vyscaloval na větší rozměry a podle toho se snažil upravit jednotlivé části. Stejně tak bylo potřeba některé části upravit, aby pasovaly na nakupované komponenty jako jsou například ložiska pro kuličkový šroub FF/FK, podepření vodících tyčí SHF apod.

Po dostatečném brouzdání po internetu a shlédnutí dostatečného počtu videí a konečného dodání všech komponentů s dlouhou čekací lhůtou z Činy přišel na řadu výrobní proces. K tomuto účely byl napomocný FabLab, což je celá síť sdílených dílen po celém světě. A jedna se také nachází v Brně v Technologickém parku, kde za malý měsíční poplatek je možné si nechat něco vyrobit. Hned tady nastal problém. Jejich CNC frézka byla dlouhodobě mimo provoz. Proto jsem se nechal zaškolit na CO2 laser a rovnou na zaškolení došel s 18mm překližkou, že ji potřebuji nařezat na laseru. To trošku posloužilo k pobavení Core Teamu FabLabu se slovy, že 18mm desku jejich 120W laser nadá. Ale i tak mi pomohl řezání vyzkoušet a kupovivu se deska prořezala až úplně skrz.

Pak následoval perný měsíc montování. Ano celý měsíc. Protože model byl všelijak poupravovaný a nedodělaný, tak bylo potřeba hodně věcí doladit za procesu, a pak to tak taky dopadlo. Smykadlo bylo převážně spojené lepidlem na dřevo a pár vrutama, které moc dobře nedržely, protože byly ve směru vrstev překližky.

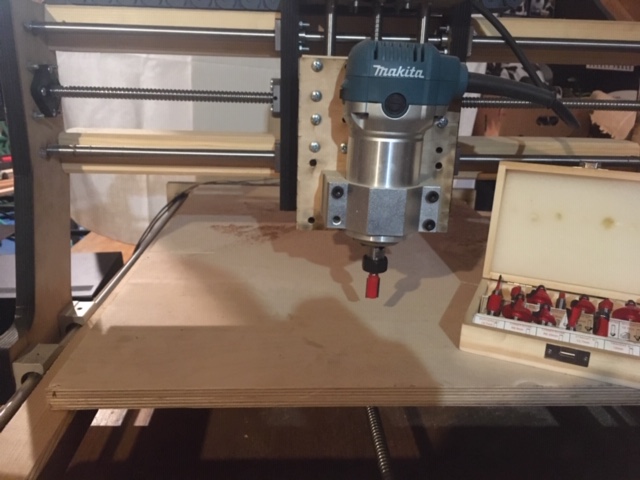

Světe div se! 28. prosince 2019 se podařilo provést první testovací frézování. Byl to Vánoční dárek pro kamaráda. Právě na čas. 🙂

Poznatky z používání

Stroj sice fungoval, ale najednou si člověk uvědomí, že ono je potřeba nastudovat spousty dalších věcí okolo CNC. Od programování G-kódu, který slouží k řízení CNC strojů až po základy technologie obrábění. Ve škole jsme sice základní věci ohledné technologie obrábění probírali, ale teorie a praxe bohužel v tomto případě byla vzdálena na míle daleko. Velký problém se třeba jevilo to, že na upínání se moc nemyslelo. V původním modelu byl sice T-stůl z hliníkových profilů, ale cena takových profilů na pokrytí obrobitelné plochy celého stroje by vyšla na polovinu celkové ceny stroje.

Hlavní neduhou ale celé koncepce bylo naprosté poddimenzování nepodepřených tyčí. Průhyb mez min a max se pohyboval téměř k 10mm. Ano, celý 1 centimetr.

Řídící systém sice fungoval, ale taky bylo třeba se tomuto tématu věnovat víc do hloubku. To nás dalo dohromady právě s Jirkou. Který už v tu dobu měl relativně velké zkušenosti z vysokoúrovňovým programováním v C++ a obecně tohle téma mu bylo blízké. Po zaslaném motivačním videu prvního obrábění se nabídl, že by se chtěl přidat a nějaký další stroj bychom mohli zkusit postavit spolu. Já jsem neváhal ani minutu, protože vím, že je Jirka hodně pracovitý a z více stran mi bylo doporučeno nastudovat LinuxCNC jako otevřený řídící systém pro počítačem řízené stroje. Což pro mě byla tehdy úplná španělská vesnice. Tak jsme se domluvili, že Jirka si vezme na starost řídící systém a elektroniku a já se budu víc soustředit na konstrukci a technogii obrábění.

S láskou vzpomíná

tombatoh

Jak to se strojem dopadlo?

Stroj už přibližně fungoval 5 měsíců a zdálo se, že je na něho spolehnutí. Tak jsem pustil výrobu nějakého G-kódu a šel se jen na chvíli proběhnout a pročistit si hlavu. Po 20 minutách se vrátím ke stroji a už jen jak jsem se blížil, tak mi bylo jasné, že je problém. Podezřelý zvuk a mírný dým jdoucí z oken z dílny se proměnil ve velký kouř v dílně. No, nebudu Vás napínat. Ono to lepidlo a pár vrutů držící asi 3 kilové vřeteno fakt nebyl dobrý nápad. Takže od té doby stroj už nikdy víc na delší dobu neopustím. Vždyť to by ani žádný bezpečák nezkousl.

S hrůzou v očích vzpomíná

tombatoh

Poučení pro příště!

1) Nadimenzovat lineární vedení

Ideálně se vyhnout variantě vedení s nepodepřenými vodícími tyčemi. Zamezí se tak příliš velkému průhybu v ose Z, které když je příliš velký, tak je stroj prakticky nepoužitelný.

2) Nastudovat možností upínacích desk

Metod pro upnutí obrobku je velká řada. Možnosti upnutí se odvíjí často od použité upínací desky. Proto je na toto dobré myslet již při návrhu stroje.

3) Vlastní návrh konstrukce je vždy lepší varianta

Problémů plynoucích z použití a nepromyšlených úprav modelu staženého z internetu bylo velké množství. Pokud máte čas a chuť se něco naučit, tak je lepší jít cestou vlastního konstrukčního návrhu, což je pochopitelné, že první verze budou mít spoustu chyb, což náš blog je toho důkazem, ale to co se při návrhu naučíte, tak už Vám nikdo nikdy nevezme. Druhá přijatelná varianta je koupit dobře udělaný model s popiskem nakupovaných komponentů, ať máte aspoň trochu ověřené, že stroj je smontovatelný bez přílišných zásahů do návrhu.

4) Nikdy neodcházet od stroje na delší dobu

I v provozech s velkou praxí je u každého stroje operátor. Sice operátor může obsluhovat více strojů na jednou a doslova před strojem nemusí stát celou dobu, ale přece jeho přítomnost u stroje nějaký důvod má.